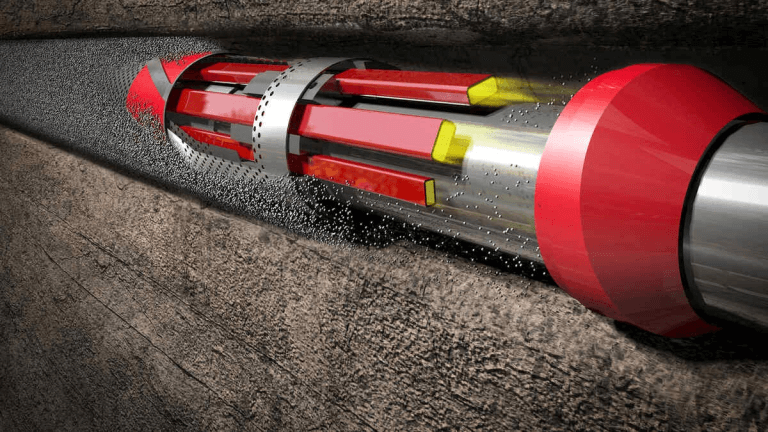

Механические испытания нефтяных скважинных фильтров на прочность

Лаборатория проводит комплексные испытания скважинных фильтров на прочность. Механические испытания скважинных фильтров проводятся на нескольких стендах, предназначенных для тестирования разных механических нагрузок, возникающих в ходе эксплуатации этого оборудования. Рассмотрим подробнее все типы механических тестов.

Механические испытания на растяжение/сжатие, сдвиг замыкающих колец, сдвиг опорных элементов конструкции фильтроэлемента (Pull Test, Push off Test, End Ring Push off Test)

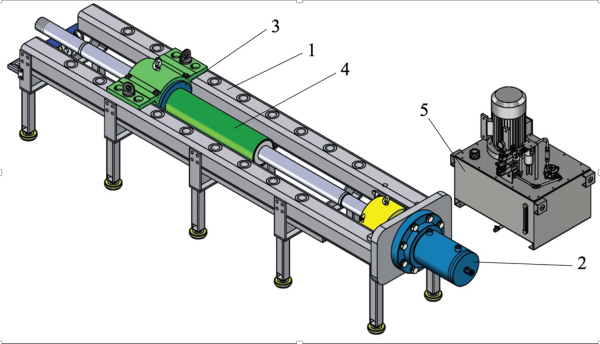

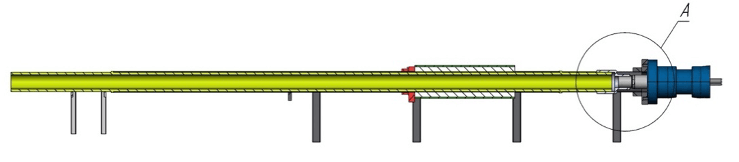

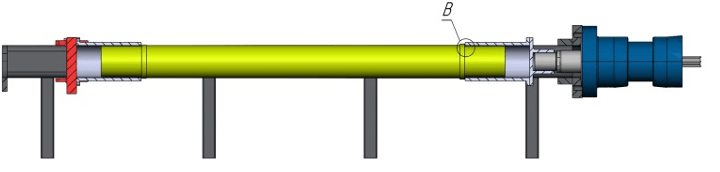

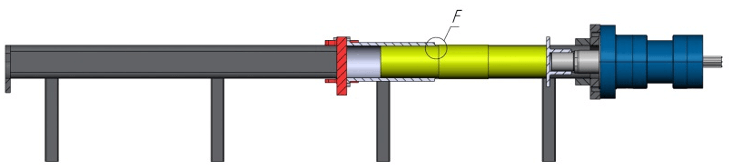

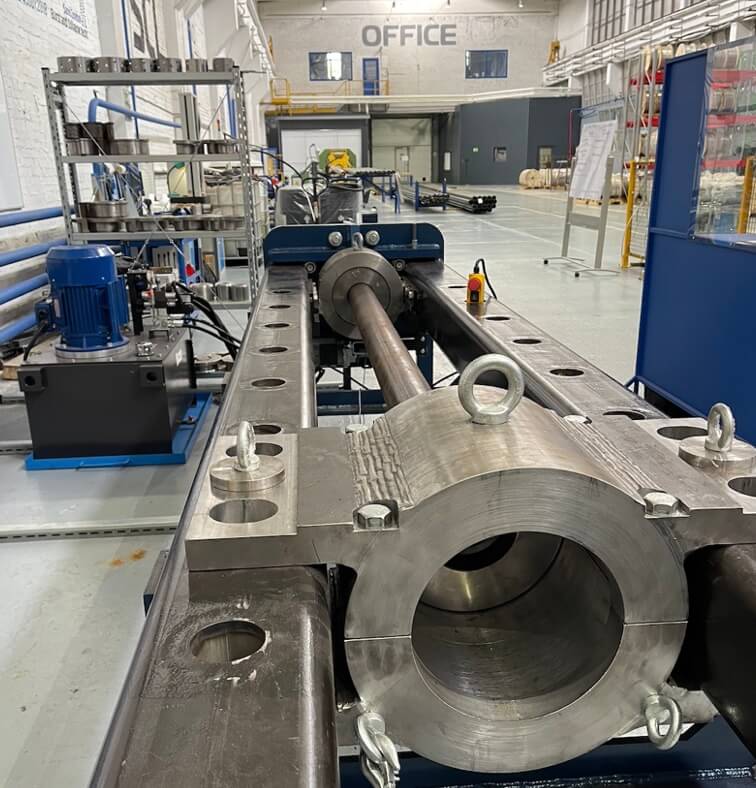

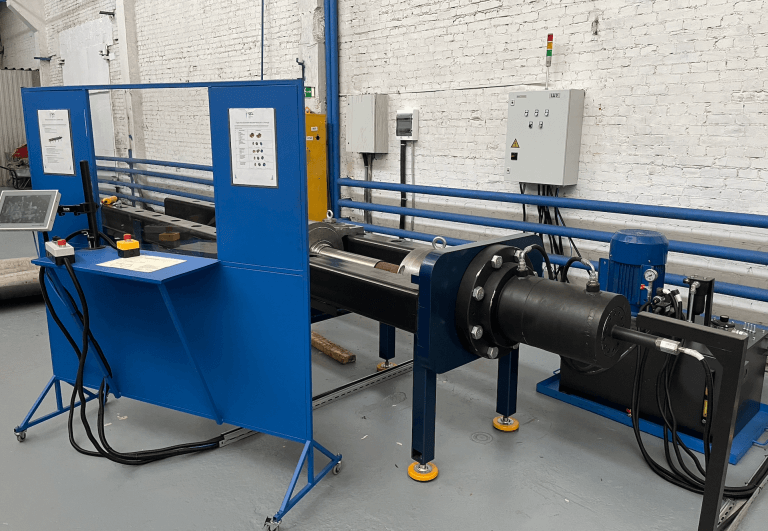

Основным механическим испытательным стендом является стенд аксиальных нагрузок MPF-100 (Mechanical Power Frame), предназначенный для тестирования конструкции фильтров на растяжение/сжатие с усилием до 100 тонн.

Стенд представляет собой опорную раму, гидроцилиндр двусторонних осевых нагрузок, адаптеры механического крепления фильтра и систему управления стендом.

Силовая рама (1) соединена с мощным гидроцилиндром (2). В стенд загружается образец фильтра (4), который упирается в подвижный упор (3) для проведения испытаний на образце фильтра. Гидроцилиндр (2) управляется гидростанцией (5). Подвижный упор (3) фиксируется в положении спереди или сзади упора, для испытаний на растяжения или сжатия соответственно. Усилие создается с помощью гидроцилиндра двустороннего действия (3), который работает от гидростанции (5). .

Технические характеристики стенда:

- Развиваемое усилие 100 тс

- Ход поршня гидроцилиндра 200 мм

- Длина образца фильтра от 1000 до 5000 мм

- Типоразмер тестируемого образца фильтра от 102 до 178 мм.

- Ход штока гидроцилиндра 200 мм

- Максимальная скорость гидроцилиндра 1 мм/сек

- Габаритные размеры стенда: (Д х Ш х В) — 4850 х 680 х 1060 мм

- Дистанционный датчик перемещения гидроцилиндра

- Частота опроса датчиков перемещения: один опрос в одну секунду.

- Переходные кольца, полукольца, механические адаптеры с резьбами крепления фильтра ОТТМ-102, ОТТМ-114, ОТТМ-127, ОТТМ-140, ОТТМ-168, ОТТМ-178

Испытания перфорационной трубы на механическом стенде MPF-100

Схема работы:

- Производится отбор и маркировка образцов фильтров для испытаний.

- Составляется план испытаний, который включает:

- Тип проводимых испытаний

- Максимальное осевое усилие, прикладываемое к образцу

- Допустимые величины сдвига элементов конструкции и изменении щелевых зазоров

- Количество повторений процедуры испытаний на образцах

- Для испытаний на растяжение/сжатие образец фильтра цементируется в зоне фильтроэлемента на длину 1500 мм, цементирование должно фиксировать фильтрующую поверхность образца и не создавать контакта с базовой трубой фильтра. Длина незацементированной части тестируемой фильтроэлемента 500 мм.

- При испытаниях на сдвиг опорных элементов проволочной намотки фильтра изучается сдвиг участка проволочной намотки длиной 304,4 мм, длина базовой трубы образца фильтра 1000 мм.

- Готовый к испытаниям образец помещается на стенд и закрепляется с помощью приспособлений механических адаптеров, фиксирую базовую трубу и тестируемый участок или элемент фильтра. Делаются предварительные замеры щелевых зазоров тестируемой части фильтроэлемента.

- После закрепления образца производится приложения осевой нагрузки к образцу. В ходе увеличения осевой нагрузки производится фиксация показаний датчиков смещения гидроцилиндра и щелевых зазоров. Процесс тестирования заканчивается при достижении целевого значения создаваемого усилия и удерживания нагрузки в течении одной минуты или при выходе за пределы допустимых значений датчиков смещения. При необходимости процедура тестирования повторяется.

- По окончания процедуры тестирования производится сброс нагрузки, освобождается от креплений образец фильтра и производится визуальный осмотр образца и повторный замер щелевых зазоров в помеченных зонах.

- Материалы по проведенному тестированию, включая электронные файлы зависимостей смещений фильтроэлемента от нагрузки, анализируется и формируется отчет по испытанию. Если образец прошел испытания и удовлетворяет требованиям в соответствии с критериями годности изделия, выпускается сертификат качества.

Механические испытания на отрыв проволочной намотки фильтроэлемента (Weld Separation Test)

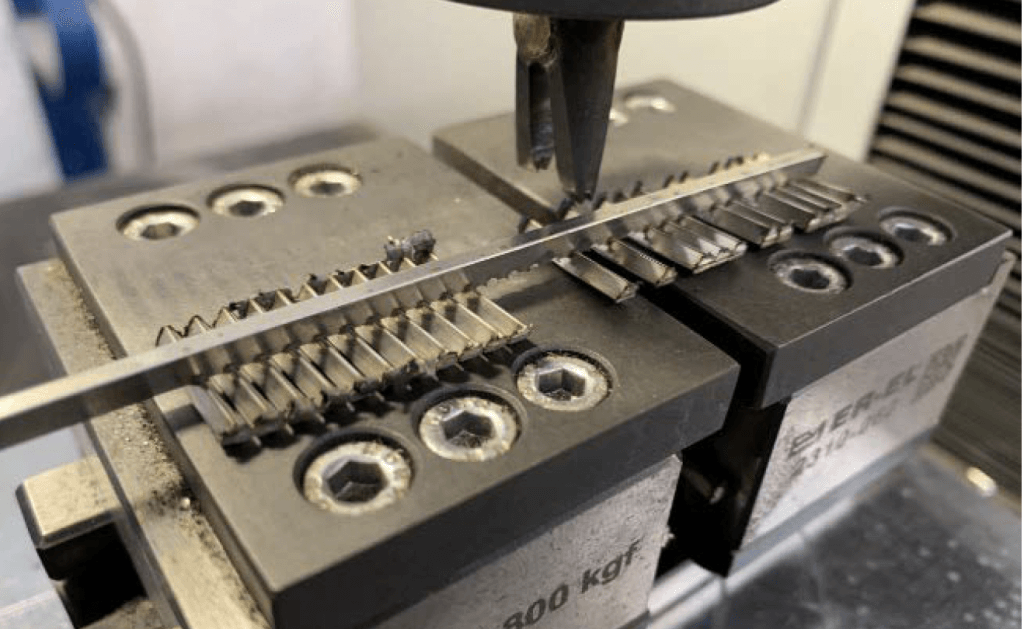

Испытания на отрыв проволочной намотки проводятся на механическом прессе. Основная цель проведения данного испытания — определить механическую прочность проволочного фильтра в случае воздействия радиальных напряжений на отрыв проволки от направляющих фильтроэлемента. В этом испытании проверяется прочность сварки проволочной намотки к направляющим фильтра. Тестирование проводится на купонах проволочной намотки прямоугольной формы.

Для проведения испытаний на отделение проволоки используется стенд механического пресса MBM-1 (Mechanical Breaking Machine) с возможностью создание усилия до 1 тонны. При проведении испытаний используется специальная оснастка для отделения проволочной намотки. Механический пресс позволяет настроить скорость движения пуансона от 0,01 мм/мин до 500 мм/мин и определить момент отделения проволоки.

Стенд для проверки отрыва проволоки предусматривает тестирование нагрузок до 10 кН. Стандартный критерий годности для производителей прямой намотки фильтров заключается в том, что при растягивающей нагрузке не менее 1.23 кН (125 кгс) не происходит расчленение сварного соединения проволоки и ребра жёсткости.

Схема работы:

- Из проволочной намотки фильтра вырезаются купоны проволочной намотки прямоугольной формы, размером не менее 50 ммх150 мм. Купон должен содержать несколько (не менее двух) направляющих или ребер жесткости. Количество купонов для данного испытания не менее 2х, взятых из разных областей фильтроэлемента.

- Для проведения испытания образец купона располагается на стенде так, чтобы пуансон пресса мог оказывать усилие на отделения проволоки от направляющих.

- Тест проводится для отдельных витков намотки до момента отделения его от направляющих. В этот момент регистрируется усилие, при котором происходит отрыв. Количество тестов на каждом купоне не. менее 3х. По серии испытаний определяются средние величины усилий.

- Тест считается пройденным, если средние значения усилий выше значения 1,23 кН.

- По итогам испытаний оформляется отчет по проведенному тестированию.

Стенд для испытаний на отрыв проволочной намотки проходит периодические процедуры проверки точности и калибровку создаваемых усилий. Тестирование на отделение проволочной намотки обычно является частью комплексного тестирования фильтров на механическую прочность.

Механические испытания на кручение фильтра (Torsion Test)

Данный вид испытаний проверяет механическую прочность фильтра на нагрузки кручения. Фильтр должен выдерживать определенные нагрузки кручения, поскольку при спуске используется вращение хвостовика с фильтрами.

Испытания на кручение проводится на гидравлическом ключе MTM-80 (Mechanical Torque Machine) с возможностью создания момента кручения 80 кН м. Стенд позволяет испытывать фильтры основных типоразмеров до 250 мм диаметром.

Стенд гидравлического ключа контролирует приложенный силовой момент к вращающейся вокруг оси образца лапы опоры держателя конца базовой трубы фильтра. Фильтр во второй тачке закрепляется на зацементированной части фильтроэлемента. По применяемому на практике критерию годности фильтр должен выдерживать номинальный момент кручения 25 кН*м.

Схема работы:

- Производится подготовка образца фильтра к испытаниям на кручение. Для этого осуществляется цементирование фильтрующей части по методике испытаний на растяжение/сжатие.

- После того как образец фильтра готов к испытаниям, его размещают на стенде гидравлического ключа так, чтобы зафиксировать зацементированную часть фильтра и конец базовой трубы. Проводят тестовый замер щелевых зазоров тестируемой части фильтра по трем выделенным областям, расположенным с поворотом на 120 градусов друг относительно друга вокруг оси фильтра.

- Стенд гидравлического ключа переводят в режим тестирования. К механической лапе прикладывается усилие в виде силового момента. Нагрузка постепенно увеличивается и доводится до предельного для данного тестирования значения. Если предусмотрена серия испытаний, то после сброса нагрузки процесс испытаний повторяется.

- В ходе испытаний производится визуальный контроль состояния образца фильтра. Оператор испытаний при этом находится в удаленной зоне управления стендом. После достижения предельного значения силового момента нагрузка на образец сбрасывается. Стенд переводится в нерабочий режим ожидания. Производится повторный контроль щелевых зазоров фильтра в обозначенных областях.

- По итогам испытаний составляется заключение о проверке годности фильтра на прочность к нагрузкам кручения.

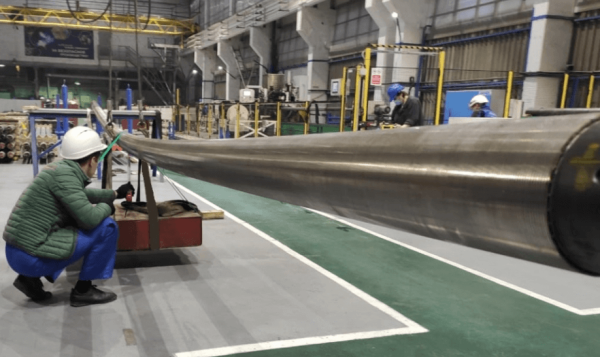

Механические испытания на изгиб фильтра (Bending Test)

Данный вид испытаний проверяет механическую прочность фильтра на изгибающую нагрузку. Хвостовик скважины, состоящий из сочленения разного оборудования, должен иметь определенную гибкость. Это связано с тем, что траектория пробуренной скважины имеет пространственную кривизну и спуск хвостовика должен предусматривать изгиб фильтров. Для оценки влияния на фильтр изгибающих нагрузок проводят специальные испытания.

В испытаниях на изгиб используют опоры-подставки под фильтр, груз-утяжелитель, лазерный уровень, рейку. В расчет принимают форму изгиба образца фильтра по окружности. По минимальным требованиям фильтр должен выдерживать изгиб на 30ª на 30.3 м (100 футов) длины

Тест на изгиб должен быть повторен не менее 10 раз. Фильтр должен после проведения тестирования сохранить свои характеристики. Изменение в щелевых зазорах не может быть более 5%, качество сварных швов не должно измениться.

Схема работы:

- Образец фильтра останавливается на опорах одинаковой высоты таким образом, чтобы между опорами размещалась бы область тестирования фильтра на изгиб. Изучается две зоны образца:

- Средняя часть фильтра

- Часть фильтра, в центре которого замыкающее кольцо

- Проводят тестовый замер щелевых зазоров тестируемой части фильтра по трем выделенным областям, расположенных с поворотом на 120 градусов друг относительно друга вокруг оси фильтра. Для испытаний могут применяться также датчики перемещений проволочной намотки для регистрации изменений щелевых зазоров в режиме онлайн.

- Опоры, на которых устанавливается фильтр, должны располагаться в одной горизонтальной плоскости. Центральная часть образца фильтра между опорами поддерживается кран-балкой с помощью строп. К образцу поводится груз и подвешивается к нему по центру области тестирования. Уровень прогиба тестируемой области фильтра измеряют с помощью нивелирной рейки и лазерного уровня.

- С помощью кран-балки под действием груза происходит медленное опускание центра области тестирования фильтра. Образец фильтра прогибается под действием этого груза. С помощью используемых метрических инструментов фиксируется величина прогиба. По расчету известна величина минимального прогиба, который необходимо воспроизвести в ходе испытания. При достижении требуемого прогиба процесс останавливается и происходит постепенное восстановление формы образца с помощью поднятия кран-балки. Тестирование повторяется не менее 10 раз для каждой области тестирования.

- После окончания серии испытаний производится контрольный замер щелевых зазоров по отмеченным областям образца. Если изменения, вызванные приложением нагрузки, не выходят за рамки допустимых, то испытания считается успешно пройденными.

Наш технологический блог имеет три раздела: новости, события, заметки.