ХИМИКО-ТЕХНОЛОГИЧЕСКАЯ ЭКСПЕРТИЗА

Испытательный центр SCL имеет свою собственную химическую лабораторию для проведения химико-технологических исследований. Данное подразделение испытательного центра проводит широкий круг исследований, связанных с определением качества скважинного оборудования и экспертизы материалов и сред, в которых работает это оборудование. Большинство испытаний, проводимых в лаборатории, требует дополнительного проведения химико-технологической экспертизы материалов, состава и свойств рабочих флюидов, технологических схем подготовки испытаний. Наиболее важными направлениями деятельности химического подразделения являются:

- Изучение свойств пластового песка, включая анализ распределения песка по размерам (PSD – Particle Size Distribution)

- Определение свойств рабочих флюидов, используемых в испытаниях, включая динамическую и кинематическую вязкость, плотность. Изучение свойств кольматации противопесочных фильтров.

- Проведение экспертизы на коррозионную стойкость материалов и их соединения в скважинном оборудовании.

- Подбор кольматанта для проведения гидравлических испытаний на смятие/разрыв.

- Разработка технологий гелеобразования из полимерных структур для прикладных задач борьбы с пескопроявлением.

Гранулометрический PSD анализ

PSD анализ производится для определения гранулометрических кривых массового распределения частиц песка по размерам, характера однородности и отсортированности этого распределения. Анализ проводится с помощью ситового метода на основе материалов керна от Заказчика. Процесс PSD анализа можно разбить на следующие операции:

- Взвешивание исходного образца керна.

- Дробление исходного образца ручным образом

- Сушка частиц образца керна в сушильном термошкафу при температуре 1100С

- Повторное взвешивание образца после сушки

- Засыпка образца в ситовый анализатор и просеивание

- Взвешивание песка на каждом сите

- Построение гранулометрических кривых массового распределения песка по размерам.

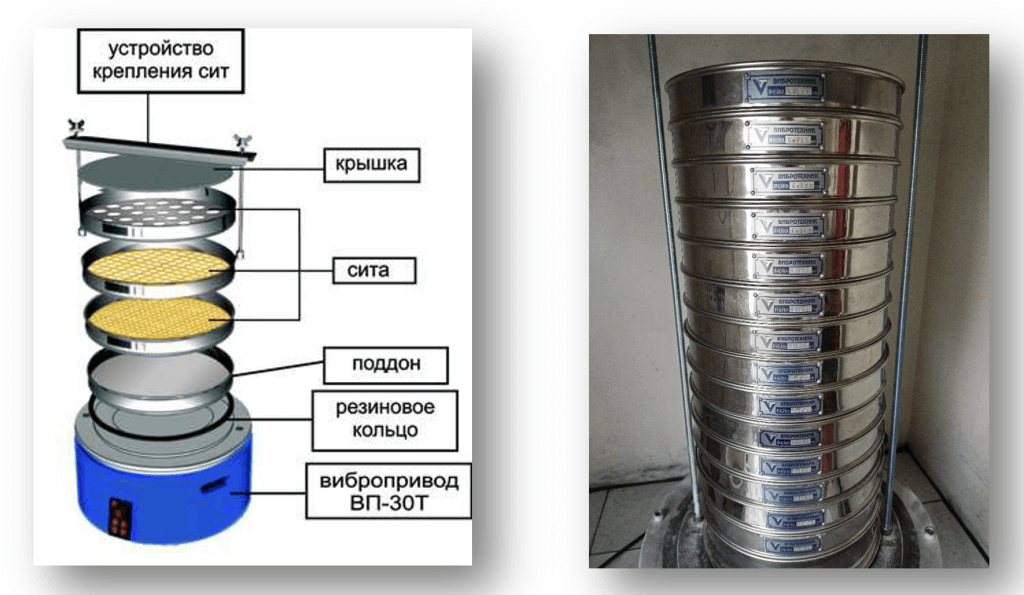

Набор сит состоит и з 15 сит с размерами от 1000 мкм до 40 мкм. Ситовый анализатор представляет собой вертикально расположенные друг на другом сита с виброприводом в нижней части этого анализатора.

Набор сит состоит и з 15 сит с размерами от 1000 мкм до 40 мкм. Ситовый анализатор представляет собой вертикально расположенные друг на другом сита с виброприводом в нижней части этого анализатора. После просеивания песка на каждом сите остается небольшая часть песка, которую взвешивают на лабораторных весах.

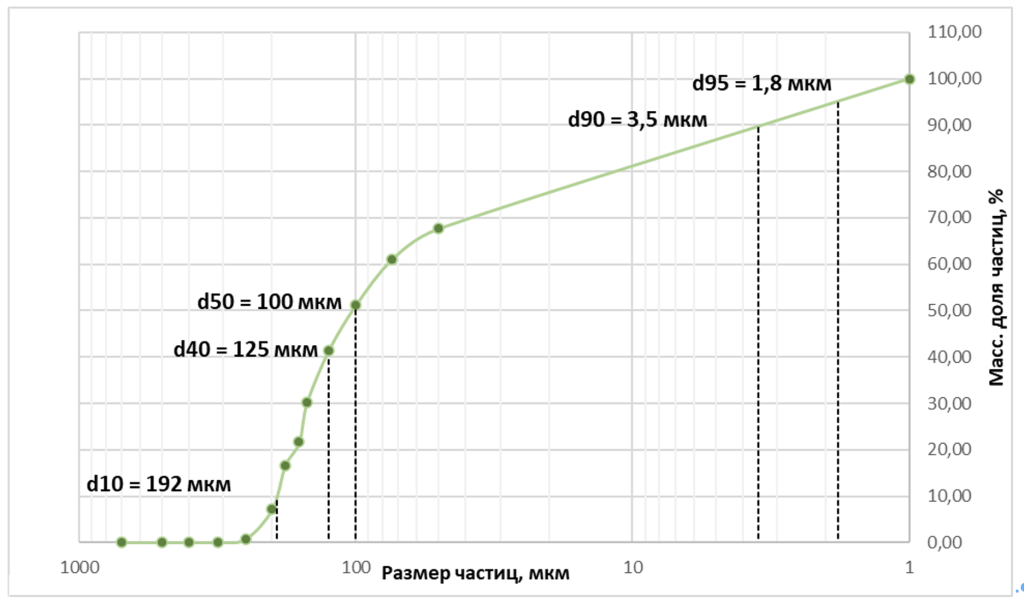

После обработки полученных данных строится гранулометрическая распределения массовой доли частиц в зависимости от их размера. При этом используется логарифмическая шкала по размерам.

Качественный анализ распределения строится на основе параметров d10, d40, d50, d90, где параметр dxx — определяет минимальный размер частиц xx% самых крупных частиц. Эти параметры широко используются в задаче подбора оптимального щелевого зазора фильтров для минимизации пескопроявления.

Подбор рецептуры кольматанта (Fluid-loss control pill )

Для проведения испытаний на смятие разрыв необходима разработка рецептуры кольматирующей жидкости, с помощью которой производится залипание поверхности фильтра. Эффект залипания используется для создания гидравлического давления на проволочную намотку фильтров с целью определения прочности конструкции фильтра. Подбор кольматанта осуществляется на специальной лабораторной установке для определения кольматации.

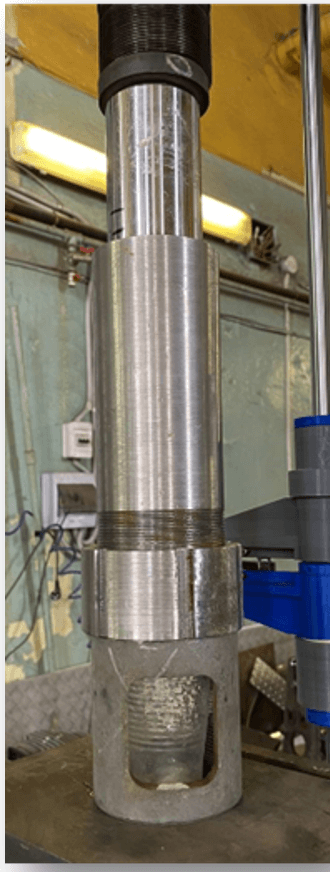

Лабораторная установка представляет из себя гидравлический цилиндр с закрепленным в ее нижней части купоном (образцом) проволочного фильтра. Фильтр выполнен намоткой профильной проволоки на базовую трубу с уложенными на нее направляющими таким образом, что зазор между витками составляет 304,8 мкм. Лабораторная установка предназначена для прокачивания сквозь образец кольматирующего состава с получением диаграммы давление жидкости – перемещение поршня. Для продавливания состава используется механический пресс с постоянной скоростью перемещения траверсы.

Характеристики лабораторной установки:

- Объем кольматанта — 0,5 л.;

- Диаметр купона 30–63,2 мм;

- Ход поршня 176 мм;

- Диаметр цилиндра 60 мм;

- Наибольшее давление 350 атм.

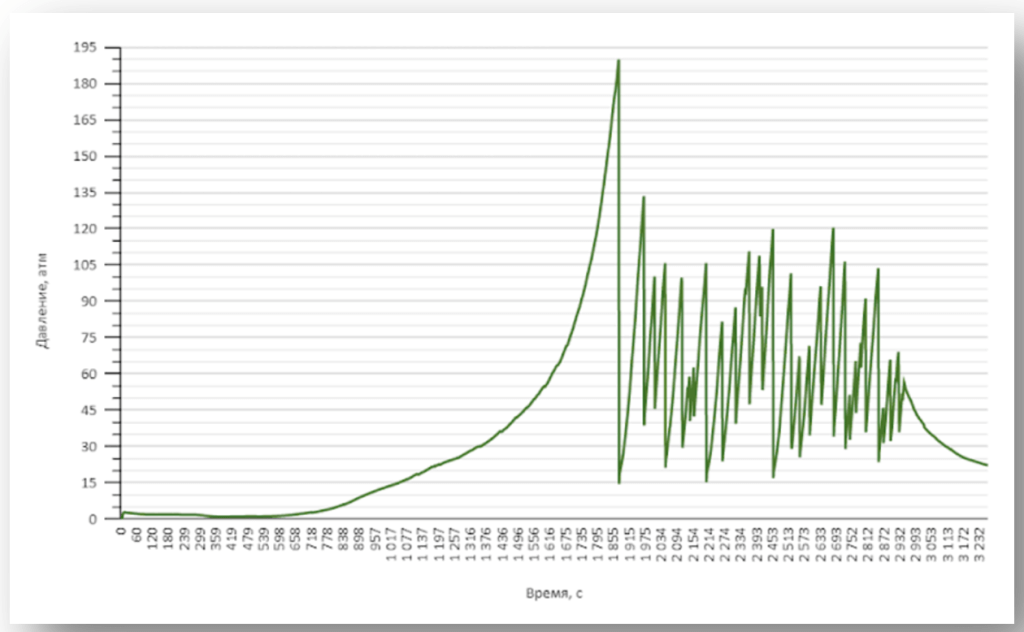

Кольматирующий состав для приготовления жидкости снижения поглощения (Fluid loss control) основывается на базовой рецептуре стандарта API Specification 19SS, Sand Screens. В основе рецептуры карбид кальция (CaCO3), измельченный на три фракции по величине размеров частиц по отношению к щелевому зазору. К карбиду кальция добавляется техническая вода, полимер и биоцид. После перемешивания раствор заливается под поршень в лабораторную установку. Под действием механического пресса поршень продавливает раствор в цилиндре сквозь фильтр, в результате чего происходит постепенное засорение щелей фильтра, что приводит к увеличению сопротивления потоку и к росту давления во входном патрубке камеры фильтра. Диаграмма давление – время является непосредственным результатом испытаний. Цель подбора рецептуры кольматанта достичь максимального давления до момента разрушения корки кольматанта на купоне фильтра достаточного для проведения испытаний на смятие/разрыв.

Наш технологический блог имеет три раздела: новости, события, заметки.