Функциональные испытания скважинного оборудования

К этому типу испытаний относятся разные тесты на проверку функциональных характеристик скважинного оборудования. Поскольку подобных характеристик в используемом скважинном оборудовании достаточно много, то существует множество разных типов таких испытаний.

Наиболее важными тестами этой группы испытаний являются:

- Тест на удержания песка

- Тест герметичности скважинного оборудования

- Тест функциональности АУКП

- Тест на эрозию воздушно-абразивной средой

Тесты удержания песка (Sand Retention Tests)

Постановка тестов удержания песка одно из наиболее перспективных направление работы испытательной лаборатории SCL. Тесты удержания песка являются практическим инструментом подбора величины щелевого зазора фильтров. С этим связана и цель данного испытания: максимизировать приток продуктивного флюида и минимизировать пескопроявление с помощью подбора оптимального щелевого зазора.

Существует два типа теста удержания песка:

- Суспензионный тест (Slurry SRT)

- Тест гравийной набивки (Prepack SRT)

Оба теста проводят на купонах, вырезанных из проволочной намотки фильтроэлемента. В обоих тестах требуется определение проницаемости купонов с учетом образования песчаной корки на поверхности купона. В суспензионном тесте имитируется процесс постепенного образования, выращивания корки на купоне и анализируется скорость ее возникновения. В тесте гравийной набивки песчаную пачку в виде корки изначально размещают на тестируемом купоне, имитируя процесс обрушения пластовой породы на поверхности фильтра. Для этих двух типов испытаний не существуют принятых стандартов в части их проведения.

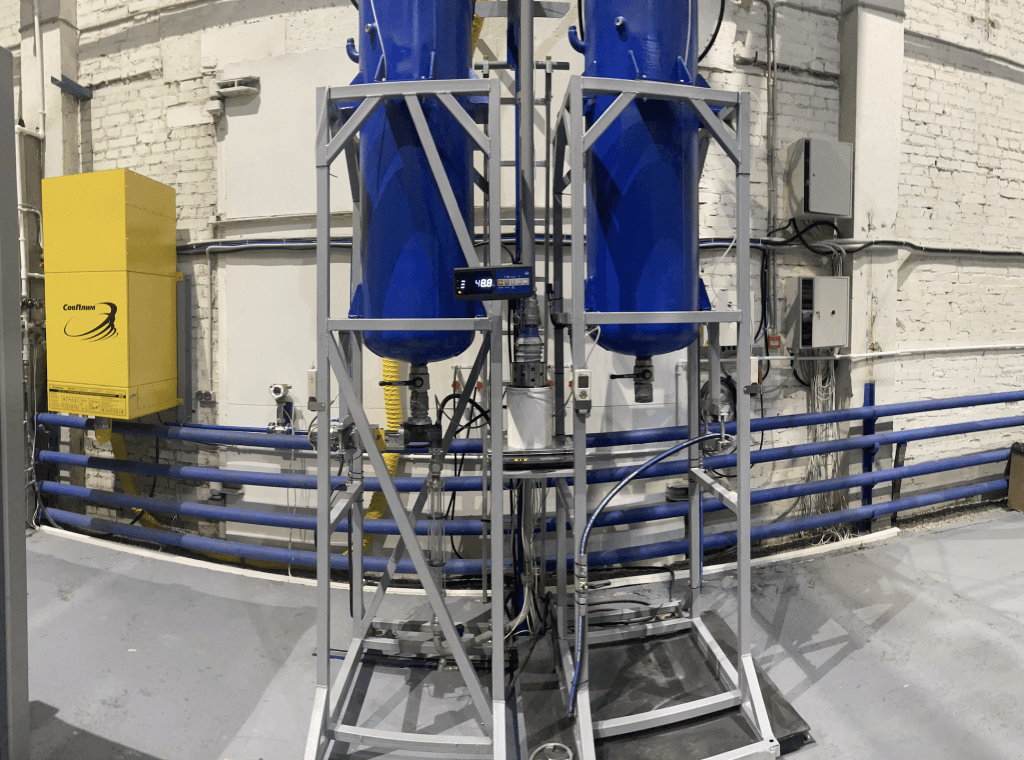

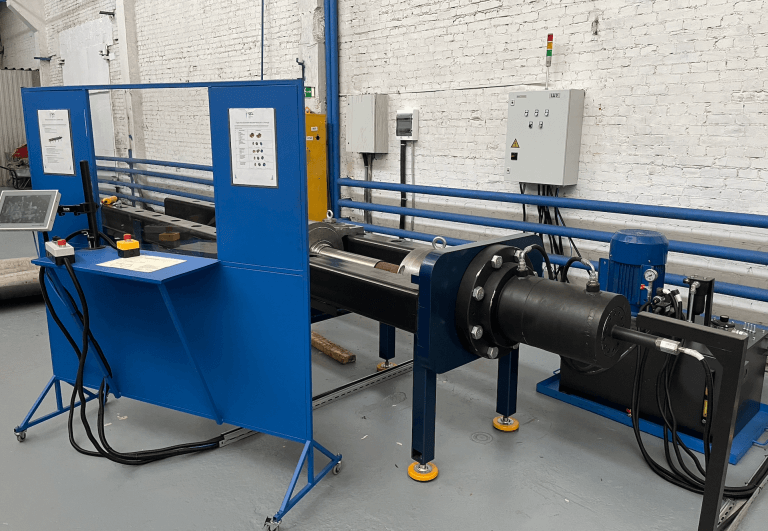

В настоящее время в лаборатории разработан стенд гравийной набивки (Prepack SRT). Стенд разработан в сотрудничестве с ООО «Сахалинская Энергия». На стенде проведена серия испытаний, подтвердившая его функциональные характеристики. Конструкция стенда включает основные элементы:

- Две гидравлические линии чистого масла и суспензии (Clear Oil Line, Slurry Line)

- Линия создания уплотнения (Confining Stress Line)

- Низкорасходный масляный насос

- Качалка для приготовления однородной суспензии

- Тестовая камера с купоном

- Демпфер

- Весы для определения массы вытекшего флюида

- Датчики давления

- Запорная арматура, фитинги

- Система регистрации данных

Схема испытания:

- Подготовка купона фильтроэлемента тестирования, установка купона в тестовой камере.

- Определение проницаемости купона на чистом масле

- Переключение насоса на линию подачи суспензии, формирование песочной пачки (Sand Pack) на купоне при постоянном перепаде давления 200 psi (Constant Pressure Drawdown)

- Контроль расхода флюида

- Сбор частиц, прошедших через купон для анализа концентрации и массы произведенных частиц.

- При достижении высоты пачки/корки (Sand Pack) 0,5” увеличение давления в линии уплотнения до 1200 psi для создания имитации горного давления.

- Определение проницаемости купона плюс песочной пачки при продавливании чистого масла при постоянном перепаде давления 200 psi (Constant Pressure Drawdown)

- Удаление песочной пачки и измерение остаточной проницаемости купона.

Результатом испытания является:

- Количество частиц, прошедших через купон в ходе эксперимента

- Остаточная проницаемость купона

- Распределения по размерам частиц, прошедших фильтр

Для определения оптимального щелевого зазора фильтра используют два основных основных критерия

- Критерий Ходжа (Hodge, et al, in SPE 73772): количество произведенных частиц не более12 lb/ft2 (produced solids than 0.12 lb/ft2 of formation sand).

- Остаточная проницаемость более 50% (Screen Retained Permeability 50% or greater)

Тест герметичности скважинного оборудования (Leak off Test)

Задача этого испытания проверить герметичность скважинного оборудования при определенных уровнях давления. Д

Испытательный стенд представляет из себя испытательную установку, которая предназначена для гидравлических испытаний изделий водой в диапазоне рабочих давлений до 700 бар. Гидравлический насос установки представляет собой одноплунжерный насос с одинарным пневматическим приводом.

Методика проведения испытания предполагает следующие этапы:

- Прочистка резьб патрубка. Сборка патрубка с опрессовочными муфтами с использованием уплотнительной ленты.

- Сборка гидравлических соединений.

- Заполнение гидросистемы чистой водопроводной водой и удаление из нее остаточного воздуха.

- Запуск насоса, подъем давления с выдержками при 100, 150, 200 и 250 бар.

- Установка целевого давления на входе в капсулу.

- Удержание целевого давления в течение 15 минут.

- Определение падения давления в испытательной капсуле.

- Оценка выполнения критериев испытания.

- Формирование отчета.

Тест функциональности устройств контроля притока

Данный тип испытаний направлен на проверку функциональных характеристик устройств контроля притока, включая тестирование проницаемости устройства при разных перепадах давления и составе флюида, а также тест на смену флюида.

Идея теста на смену флюида заключается в том, что устройство контроля притока должно реагировать на изменение его свойств. Если продуктивный флюид (нефть) меняется на непродуктивный флюид (газ, вода) устройство контроля притока должно изменять свои расходные характеристики, блокируя нежелательный флюид. И наоборот, при смене флюида с непродуктивного на продуктивный устройство контроля притока должно увеличивать свою пропускную способность.

Тест на смену флюида проводится на гидравлическом стенда с учетом двух емкостей флюида, имитирующих продуктивный и непродуктивный флюид. Смена флюида на газ и обратно производится в конфигурации объединения гидравлического и газодинамического стендов.

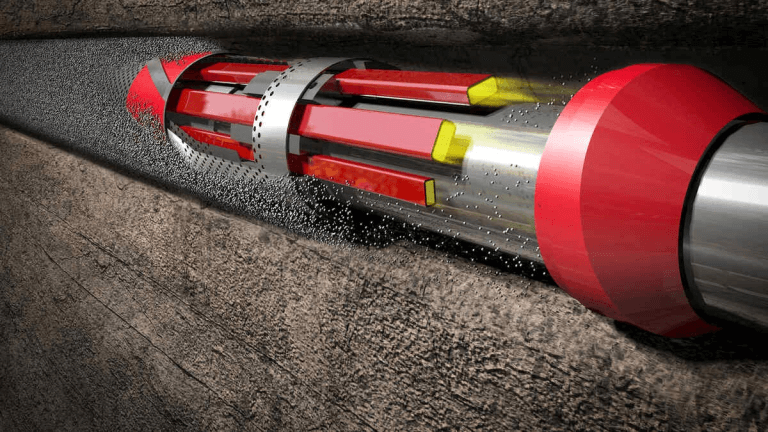

Тест на эрозию воздушно-абразивной средой (Erosion Test)

Основная цель и назначение эрозионных испытаний (Erosion Test) заключается в оценке стойкости противопесочных фильтров к эрозионному аэродинамическому воздействию высокоскоростного потока воздуха с частицами абразива. Одной из задач проведения испытаний является определение скорости эрозионного износа фильтра для различных скоростей газа для интерполяции (экстраполяции) условий на реальные скважинные условия. Поэтому для всех условий расход воздуха должен пересчитываться в скорость газа в испытательной ячейке перед купоном.

Эрозионные испытания проводятся на специализированном стенде в помещении испытательной лаборатории. При проведении эрозионных испытаний ставятся следующие конкретные цели:

- Обеспечить реализацию условий проведения эрозионного испытания:

- расход абразивных частиц 50-250 г/мин

- расход газа через тестовую ячейку 126–400 л/мин (в линейных условиях)

- проведение испытаний на разных скоростях частиц при контакте с фильтром 0,5-30 м/с

- замкнутый цикл для движения абразивных частиц

- контроль скорости воздушной среды с абразивом над купоном (поступательная скорость частиц)

- измерение мгновенного расхода абразива

- контроль массы абразива, прошедшего через купон

- автоматизация процесса проведения испытания.

- Провести серию эрозионных тестов на разных скоростях воздушно-абразивной среды на подготовленных купонах фильтра радиусом 30 мм. Проанализировать состояние купонов по итогам эрозионных тестов и составить отчет по тестированию.

Эрозионные тесты имитируют долговременное использование противопесочных фильтров с точки зрения изучения эрозионной стойкости конструкции фильтра.

Наш технологический блог имеет три раздела: новости, события, заметки.