Гидравлические испытания

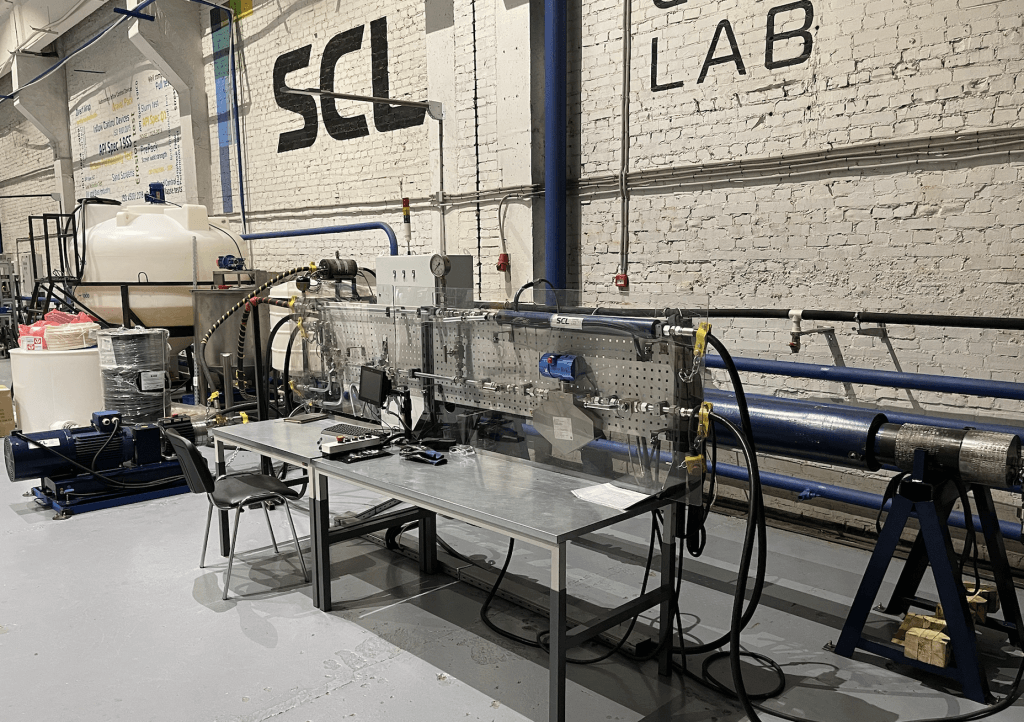

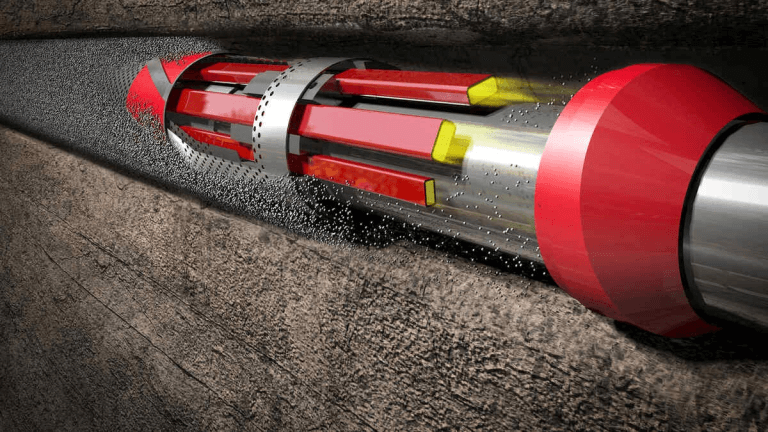

Гидравлические испытания являются одним из самых важных направлений определения качества скважинного оборудования. Эти испытания позволяют определить такие характеристики как прочность конструкции на смятие/разрыв, эрозионную стойкость, расходные характеристики клапанов устройств контроля притока. Основным стендом для проведения этих испытаний является стенд гидравлического контура HFL-150.

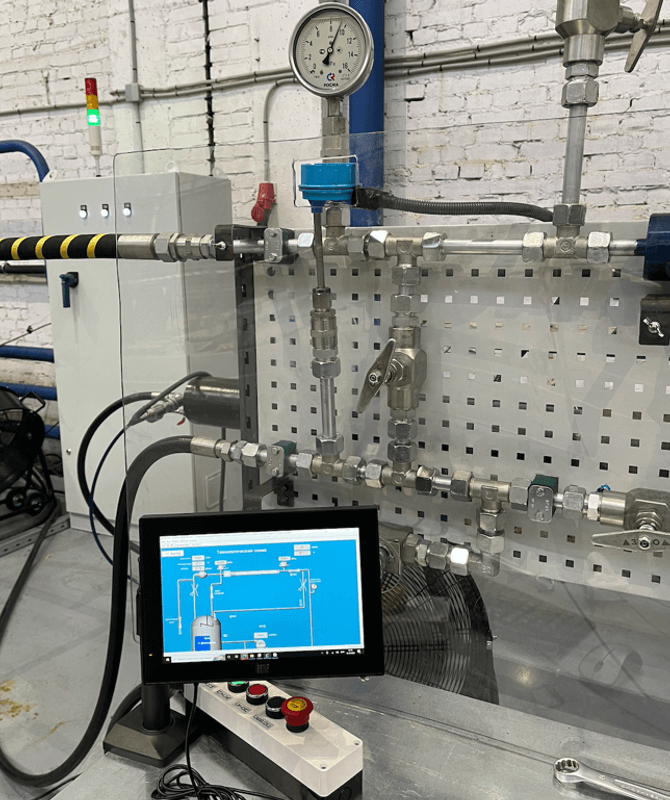

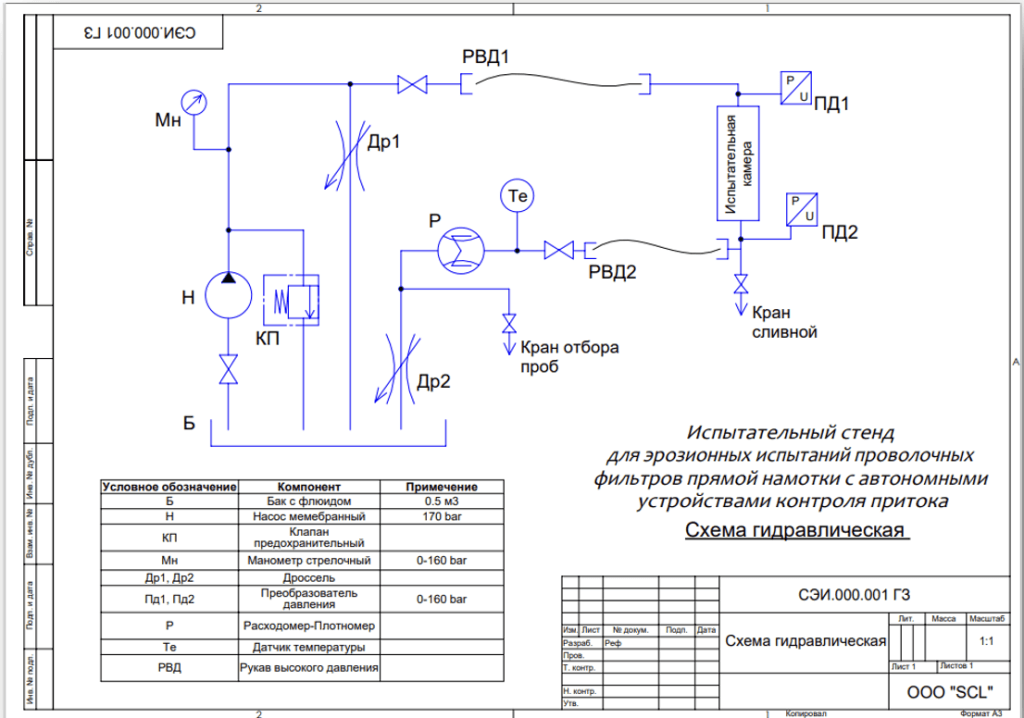

Конструкция гидравлического стенда включает в себя гидравлический суспензионный насос, тестовую капсулу для размещения тестового образца, коническую емкость, расходомер Кориолиса, датчики давления и температуры, гидравлические дроссели, РВД, фитинги, запорную арматуру, гидроаккумулятор и систему автоматизации. Движение рабочего флюида происходит по контуру, что позволяет выполнять многодневные длительные тесты.

Гидравлический стенд предусматривает три варианта испытаний. Основной вид испытаний связан с определением расходных характеристик клапанов притока и инжекции. Гидравлический стенд также используется для проведения эрозионных испытаний клапанов. Небольшая модификация стенда гидравлического контура HFL-150 позволяет реализовать тесты на смятие/разрыв противопесочных фильтров.

Испытания проводятся по стандарту ГОСТ 32504-2013. Подключения гибких подводящих рукавов позволяет использовать стенд в разных конфигурациях. Стенд имеет дополнительную систему фильтрации для очистки рабочего флюида от механических примесей. Для поддержания стабильных температурных режимов при испытаниях, а также для защиты от перегрева, в системе используется несколько контуров водяного охлаждения.

Рабочие характеристики стенда:

- Максимальное давление в рабочей капсуле – 170 атмосфер (~2500 psi)

- Вязкость рабочего флюида до 1500 сП.

- Температура рабочего флюида 10-600 С.

- Концентрация твердого абразива в виде песка (КВЧ) до 1% (10000 ppmw)

- Максимальный размер частиц абразива 500 мкм.

- Тестовая капсула под типоразмер тестируемого образца фильтра 114 мм (4,5”), внешний диаметр намотки 130 мм. Внешний диаметр рабочей капсулы 168 мм.

- Длина капсулы – 4000 мм, диаметр капсулы – 290 мм, вес капсулы – 3550 кг

- Типоразмеры фильтров — 114, 127, 140, 168, 178 мм

- Максимальный расход в системе — 3,1 м3/ч

- Коническая емкость с мешалкой для рабочего флюида на 0,5 м3.

- Система автоматизации для управления работы стенда, включая:

- Управление частотным преобразователем (инвертором) гидронасоса

- Управления системой охлаждения

- Обработку аварийных ситуаций в работе стенда.

- Система регистрации параметров включает:

- Давления на входе и выходе капсулы.

- Массовый расход флюида в контуре.

- Плотность флюида.

- Температура флюида.

- Уровень флюида в накопительной емкости.

- Две конические емкости с мешалкой для рабочего флюида (вода,масло) на 0,5 м3.

- Масса шламового насоса – 1900 кг

Проливные гидравлические испытания (Flow Performance Test)

Проливные гидравлические испытания связаны с определением расходных характеристик устройств контроля притока. Проливные испытания могут проводиться на флюиде с разной величиной вязкости. Для проведения этих испытаний используется стенд гидравлического контура HFL-150. Обычно проводят испытания на воде и масле с заданным значением динамической вязкости. Методика проведения данного испытания основана на стандарте по API Specification 19SS, 2019.

В ходе проливных испытаний очень важно контролировать температуры рабочего флюида, поскольку его вязкость сильно зависит от температуры флюида в гидравлическом контуре. Другой характеристикой проливных испытаний является перепад давления на тестовом образце, а также общий уровень входного давления на тестовой капсуле. В итоге проведения данных испытаний строятся кривые зависимости расхода от перепада давления на тестовом образце. Разные кривые этих зависимостей строятся для разной вязкости флюида.

- Монтаж испытательной капсулы

- Сборка гидравлических соединений

- Заполнение гидросистемы рабочим флюидом.

- Проверка герметичности всех соединений

- Удаление воздуха из гидравлического контура.

- Установка рабочих коридоров изменения параметров системы. Выход за рабочий коридор большинства значений рассматривается как аварийное состояние и должен приводить к остановке работы испытательного стенда. Предусмотрены следующие коридоры характеристик:

- Уровень флюида в конической емкости, ниже которого флюид не должен опускаться.

- Коридор для перепада давления.

- Коридор для значений по массовому расходу.

- Коридор для температуры флюида. При достижении верхнего значения этого коридора включается система охлаждения контура, при достижении нижнего значения – отключается.

- Подстройка частоты вращения насоса, а также регулировка игольчатыми клапанами (дросселями) для достижения требуемого перепада давления на входе/выходе тестовой капсулы.

- Запуск и проведение испытания.

- По завершению испытания проведение анализа накопленных данных по показаниям датчиков, построение графиков их поведения, формирование отчета по испытанию.

Эрозионные гидравлические испытания (Erosion Test)

Целью испытаний является проверка стойкости противопесочных скважинных фильтров и клапанов устройств контроля и инжекции по отношению к эрозионному износу и возможности эксплуатации в сложных условиях нефтегазовых месторождений. Задачи эрозионных испытаний можно описать как:

- Проведение тестирования по стандартам качества API Specification 19SS, 2019.

- Определение возможности эксплуатации скважинных фильтров и клапанов УКП и инжекции на объектах разработки углеводородных ресурсов.

- Проверки характеристик эрозионной стойкости скважинных фильтров и клапанов УКП и инжекции.

- Принятие решения по итогам испытания о возможности поставки оборудования на серийное производство.

Для создания эрозионной среды в рабочий флюид добавляется абразив в виде песка в нужной концентрации. Поскольку эрозионные испытания должны имитировать условия длительного использования оборудования в скважине, испытания проводятся длительное время. Оценка их длительности зависит от выбора концентрации абразива в рабочем флюиде. Мы руководствуемся рекомендациями стандарта API specification 19ICD Inflow Control Devices (2019).

Методика проведения эрозионных испытания предполагает проведение проливных испытаний до и после выполнения эрозионного теста. Измерения расходных характеристик клапана в ходе проливных тестов позволяют оценить влияние эрозионного износа на тестируемый узел. В схему работы по проведению проливных испытаний в случае проведения эрозионных испытаний добавляются операции:

- Добавление абразива в концентрации согласно техническому заданию по испытанию.

- Испытания останавливаются либо по истечении запланированного времени испытания, либо при выходе параметров системы из заданных коридоров. Выход параметров давления и расхода из заданного коридора может рассматриваться как поломка клапана в силу эрозии.

Если тестируемый клапан допускает извлечение из общей компоновки устройства, то он должен быть взвешен до и после проведения эрозионного испытания для оценки воздействия эрозии на вес клапана. Состояние клапана также анализируется с помощью фотофиксации внешнего вида до и после проведения испытаний.

Гидравлические испытания на смятие и разрыв (Burst&Collapse Test)

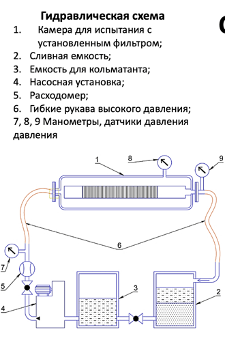

Прочность конструкции противопесочных фильтров проверяется не только механическими испытаниями. Противопесочные фильтры в скважине функционируют при высоком давлении, поэтому требуется определять их прочность по отношению к большим перепадам давления. Для этой проверки проводят гидравлические испытания на смятие и разрыв конструкции фильтра. Для проведения этих испытаний используют модификацию гидравлического стенда HFL-150. В гидравлической схеме для этих испытаний используются две емкости для кольматанта. Для испытаний используется специальная капсула большого размера (внешний диаметр 273 мм), куда помещается образец тестируемого фильтра. Схема работы гидравлического стенда предполагает разомкнутый контур для флюида.

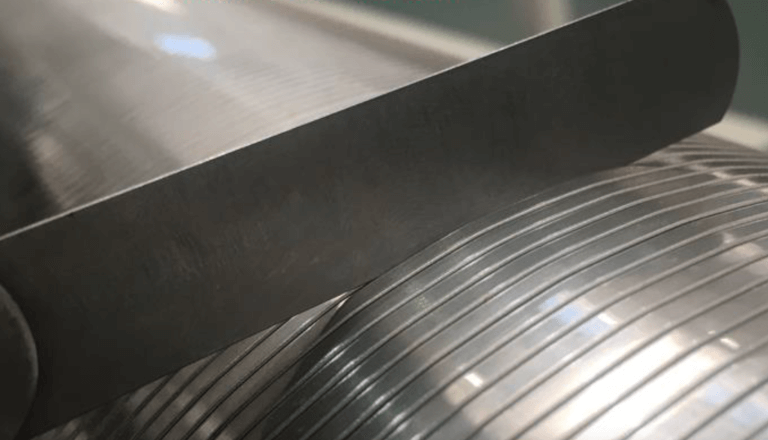

Для гидравлических испытаний подбирают специальную рецептуру раствора технической жидкости для кольматации образца фильтра в тестовой капсуле высокого давления. Раствор должен быть хорошо перемешан, содержать карбонат кальция с фракциями частиц определенного размера, ксантановую камедь, крахмал для создания высоковязкой среды. С помощью этого раствора под давлением происходит кольматация фильтра в тестовой капсуле. Основная задача испытаний заключается в проверки прочности фильтров при высоких давлениях смятия / разрыва с помощью кольматированного раствора.

Для подготовки требуемого раствора используется мини гидравлический лабораторный стенд, на котором проверяются кольматирующие свойства раствора через купон проволочной намотки фильтра.

Испытания проводятся по стандарту API Specification 19SS, 2019. Подключения гибких подводящих рукавов позволяет использовать стенд в двух конфигурациях. Для испытаний на смятие давление подается наружу тестируемого образца, для испытаний на разрыв, наоборот, давление полается внутрь образца скважинного фильтра. Гидравлические испытания требуют большой подготовительной работы для создания запаса кольматирующей жидкости и установки образца фильтра и на стенд. Итогом проведения тестирования является подтверждение параметров прочности фильтра в условиях высоких давлений.

- Подготовка тестового кольматирующего раствора по базовой рецептуре.

- Проверка свойств кольматации этого раствора на мини-стенде на основе купонов проволочной намотки тестируемого фильтра. Изменение рецептуры раствора для достижения требуемых характеристик.

- Подготовка необходимого объема кольматирующего раствора по разработанной рецептуре.

- Подготовка образца фильтра для проведения испытаний.

- Установка образца в рабочую капсулу стенда.

- Монтирование соединительных шлангов конструкции стенда. Заполнения емкости для кольматанта.

- Подключение гидравлического шламового насоса к стенду.

- Запуск программы испытаний. Медленное повышение давления в камере до целевых показателей. Регистрация в режиме онлайн показателей давления в разных точках гидравлического контура, расхода кольматанта.

- При достижении максимального давления по программе тестирования или при наличии пробоя в тестируемом фильтре процесс испытаний останавливается, давление в системе сбрасывается.

- По итогам проведения испытаний оформляется заключение о проведении гидравлического тестирования.

При проведении гидравлических испытаний оператор находится в защищенной зоне, в которой размещается система управления стендом.