Оптический контроль щелевых зазоров фильтров и другие типы неразрушающего контроля

Неразрушающий контроль скважинного оборудования — это способ определения его характеристик без нарушения целостности, эксплуатационной пригодности и надежности конструкции изучаемого оборудования. Лаборатория SCL применяет следующие испытания неразрушающего контроля:

- Оптико-лазерный контроль щелевых зазоров фильтров.

- Дефектоскопия сварных швов оборудования.

- Ультразвуковая толщинометрия.

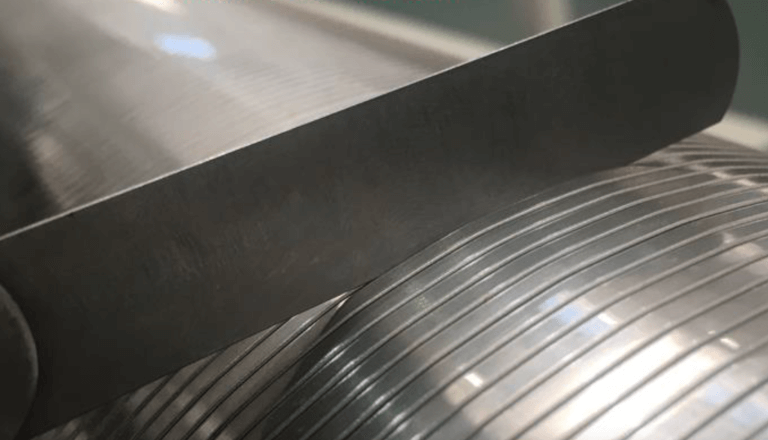

Оптико-лазерный контроль щелевых зазоров фильтров

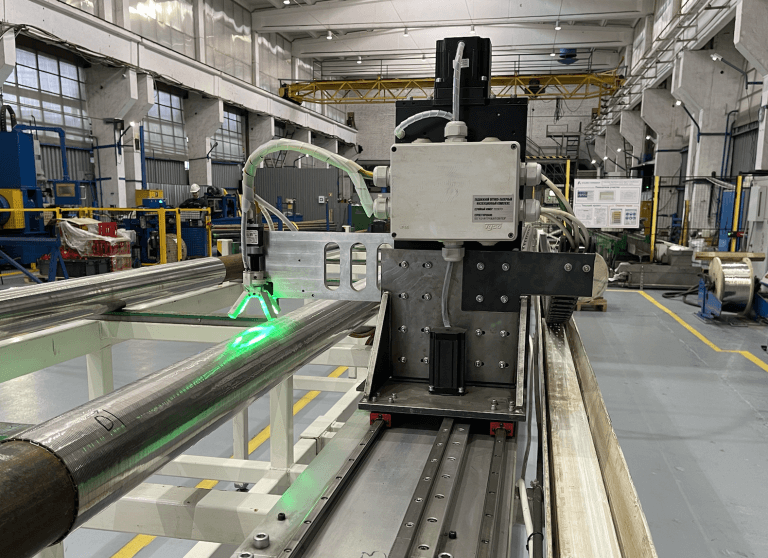

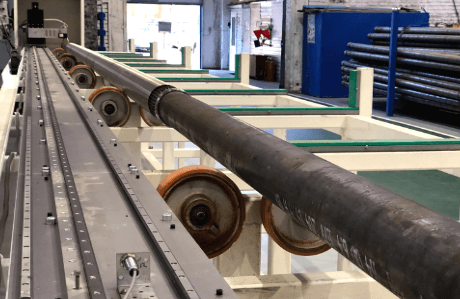

Для проверки качества намотки щелевых экранов противопесочных фильтров используются два основных метода: ручной с помощью метрических щупов и автоматический с помощью инспекционной оптической машины. Ручной способ достаточно трудоемкий и неточный. Для проверки щелевых зазоров в лаборатории используется лазерно-оптический комплекс Квантрон-150. Принцип работы инспекционной машины заключается в получении цифрового черно-белого изображения щелевого зазора высокой точности с выделением светотеневых границ, определяющих границы щелевого зазора. Автоматический контроль с помощью инспекционной машины позволяет проверить распределение щелевых зазоров по всей длине фильтроэлемента с высокой точностью 10 микрон.

Существуют несколько критериев разных производителей и заказчиков фильтров, по которым оценивается распределение щелевых зазоров. Программный комплекс инспекционной машины настроен на оценку распределения зазоров по критериям годности фильтров компании Статойл, Шлюмберже, Эксон, СКН. Все критерии оценки настроены примерно по одному принципу. Не менее определенной доли зазоров должно попадать в заданный интервал около номинала с заданной вероятностью. Выбор критерия оценки распределения зазоров определяется в соответствии с требованиями Заказчика. Программа автоматического испытания щелевых зазоров предусматривает тестирование образца фильтра по всей длине фильтроэлемента с поворотом вокруг оси.

Технические характеристики инспекционной машины:

- Длина тестируемых фильтров до 10 -12 м

- Типоразмер фильтров – 89 – 178 мм

- Щелевые зазоры фильтра – 100 – 1000 микрон

- Скорость автоматического сканирования – 3 щели в секунду

- Трехосевая система сканирования щелей по горизонтальному, вертикальному перемещению, а также система вращения фильтра вокруг оси

- Разрешающая способность оптического микрометра – 5 микрон

- Точность калибровки – 10 микрон

- Вспомогательные подсистемы стенда:

- Система управления с сенсорным экраном

- Промышленная подсветка

- Лазерный дальномер

Схема работы:

- Тестируемый образец размещается на стол инспекционной машины. Выбирается программа тестирования с указанием критерия, по которому будет оцениваться распределение щелевых зазоров.

- Запускается процесс тестирования с опцией остановки при отклонении зазора на определенную величину. Колонна со сканером инспекционной машины автоматически перемещается на начальную позицию для тестирования фильтроэлемента.

- Инспекционная машина с помощью подсистемы дистанционной подстройки расстояния для сканирования фильтроэлемента переходит в режим сканирования. В этом режиме скорость сканирования достигает величины 3-5 зазоров в секунду. Если при движении меняется расстояние сканера до фильтрующей поверхности и изображение щелей выходит из фокуса, то сканер останавливается и включается система вертикальной подстройки до перефокусировки изображения.

- Если инспекционная машина регистрирует аномальный щелевой зазор, размер которого отличается от номинала более чем на заданный параметр, сканирование останавливается. Оператор с помощью щупа перепроверяет ситуацию с аномальной щелью. В случае дефектного замера в силу некорректного освещения щели или наличия бликов в изображении, процесс сканирования продолжается. Если обнаруживается действительно дефектная щель, то она помечается соответствующим образом в отчет е по тестированию.

- После окончания тестирования по одной линии вдоль фильтроэлемента, оператор в зависимости от технического задания по испытанию может повторить тестирование фильтра по другому направлению, выполнив поворот фильтра на определенный угол.

- После каждого тестирования инспекционная машина выдает отчет по распределению щелевых зазоров с подсчетом статистических параметров этого распределения и оценкой выполнения критерия годности этого распределения.

- После проведения всей серии испытаний делается общий отчет по тестированию с указанием выполнения критерия годности проволочной намотки.

Инспекционная машина проходит периодическую калибровку как средство измерения. Точность измерений инспекционной машины подтверждается сертификацией в независимых метрологических лабораториях.

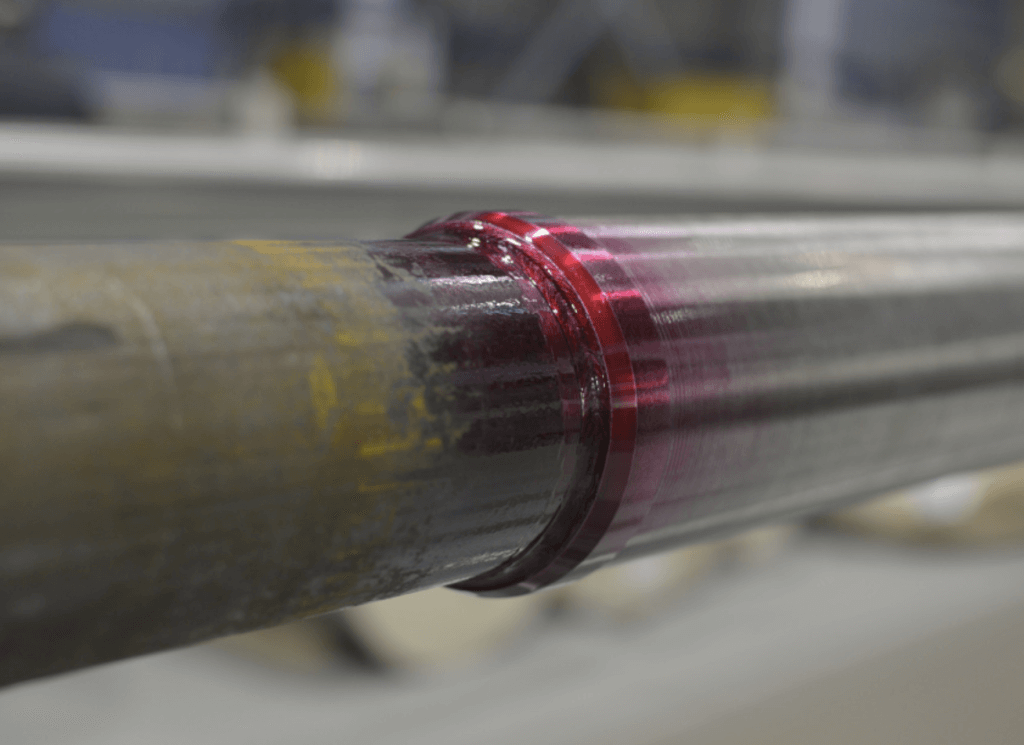

Дефектоскопия сварных швов

Для контроля качества сварных соединений скважинного оборудования лаборатория использует метод капиллярной дефектоскопии сварных швов. Метод основан на проникновении жидких веществ через сварной шва под действием капиллярных сил. При использовании метода капиллярной дефектоскопии происходит повышение цветовой контрастности дефектного участка сварного шва в сравнении с качественным швом. Разные дефекты, связанные с непроваркой линии шва, порами раковинами, можно выявить с помощью данного метода капиллярной дефектоскопии. Для данного испытания используют специально окрашенный индикатор, который способен заполнить открытые полости, с последующим образованием индикаторного рисунка. В состав этого индикатора добавляются поверхностно-активные вещества (ПАВ), которые призваны улучшить проникновение индикаторной жидкости в имеющиеся полости сварного шва. С помощью специального проявителя материал индикатора фиксируется для полного выявления дефектов сварных швов.